- ケース3

コンサルティングテーマ……プロダクトセイフティ

コンサルティングテーマ……プロダクトセイフティ C社プロフィール………………大手玩具メーカー。ビデオゲームのブームに乗って業績を

C社プロフィール………………大手玩具メーカー。ビデオゲームのブームに乗って業績を- 急激に伸ばした。今後はAV機器と関連したマルチメディア

- 市場への参入を計画している。創業35年。

1 製造物責任(PL:プロダクトライアビリティ)対策セミナーで

「これは、何だか分かりますか…。そうです。テレビとビデオのリモコン装置ですね。割と小さくて軽いものです。デザインもかなりシャレていますね」

技術系の良質なセミナーを行なうことで知られている能率経営協会主催の製造物責任対策に関するセミナーで、講師の池田和雄は小型のテレビリモコン装置をかかげて参加者に質問をした。

「この装置には実はプロダクトセイフティ、つまり製品安全の面で重大な欠陥があります。どなたかお分かりになりますか」

一見したところ、つや消しの表面加工が施されたダークグレーのプラスチック製で、流れるような曲面にはバリもなさそうである。手をけがするということは考えられない。しかも、その軽さであれば、足の上に落としてけがをするということも想像できない。

「材質は何ですか。化学的毒性でもあるのですか」

会場から逆に質問がでて、池田は首を振りながら答えた。

「材質に問題はありません。一般的な、食器にも使用可能な樹脂です」

「……」

「しかも、この装置の欠陥は命に関わる欠陥です…」

会場からどよめきが起こった。

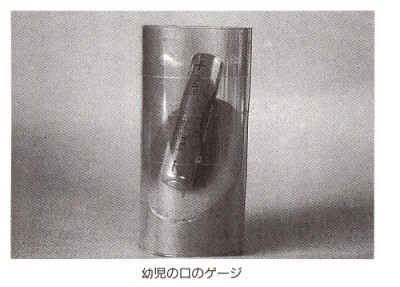

池田は今度はガラスコップを小さくしたような筒状のものをかかげて、それがヒントであると言った。高さは6、7センチメートル、直径は3、4センチメートルの大きさである。

「それは幼児の口のゲージですね」

会場に知っているものがいた。

「そうです。このリモコン装置はハンディさを追及するあまり、単3電池ではなく、ひと回り小さな単4電池2本を使用するようになっています。しかも、軽量にするためにかなりヤワな構造になっています。ちょっとした力が加わると蓋が外れて電池が飛び出てしまいます」

池田はそれを実演して見せ、使われている単4電池を先ほどの幼児の口ゲージに入れた。

「このようにスッポリ入ってしまいます。もっと大きければのみ込めないのですが、この大きさの場合は窒息の原因になります…。もう一つつけ加えると、のみ込んで胃にまで行ってしまった場合には窒息という突然死は回避できますが、電池のケースが胃酸で破れ、化学的に有害な内容物が出てくる場合があります。今日は正確な資料を持っておりませんので、どのような結果になるかはお話できませんが、結論から言えば、このリモコン装置は問題のある製品であるということになります」

セミナーに参加していた、C社の商品企画部長の小林幸一は、このゲージを知らないわけではなかったが、自社の商品開発段階で十分なチェックがなされる体制であるかどうかには自信が持てなかった。玩具メーカーであるC社の製品は、幼児対象ではないが、幼児のいる家庭に購入されるものばかりである。

「私も含めて、製造サイドの人間は、正規に使用された場合の機能にばかり目がいってしまいます。それに、製造原価の圧縮ですね。ところが、ユーザーは必ずしも製品を本来の使い方で使用するとは限らないのです…」

企業の活動にはすべて何らかのリスクが伴っている。企業の海外投資などでは海外駐在員が誘拐されたり、テロの対象にされたりすることで、「カントリーリスク」がよく知られている。カントリーリスクにはだいぶ古くなるが、イラン・イラク戦争で中止の悲劇に見舞われた、イラン石油コンビナート開発プロジェクト(IJPC)があまりにも有名である。フィリピンでの誘拐事件、中南米でのテロ事件も記憶に新しいところである。

その他にも、デパート火災や贈収賄による信用の失墜などもリスクの範疇に入る。その中でも、90年代に入ってからの企業を対象にしたいくつかの調査でもリスクのベスト3に必ず入ってくるのが、製造物責任によるリスクである。

2 C社の役員応接室で

「製造物責任の問題は、以前は企業の法務部門と弁護士、そして損害保険会社の問題と考えられていました。つまり、事故が起こって訴訟された時どう対応するか、あるいは賠償に対する保険をどうするかを問題にしていたわけです」

C社の役員応接室では、小林部長と社長の太田芳夫が、製造物責任と製品安全に関する池田の説明に耳を傾けていた。

「最近になって、ようやく防止策をどうするのかがより重要であることが分かってきて、PLセミナーの講師も私のような実務家が指名されることが多くなりました」

「なるほど、事故と訴訟は起こらないことに越したことはないですからな」

「それでも、訴訟を起こされることはあります。しかし、その場合でも問題にされるのは、その企業が製品安全上の対策をどの程度構じていたかが追及されます。損害保険会社も製品安全対策を一定レベルまで行なっていない企業のPL保険は引き受けません」

太田はPLや製品安全に対する認識が甘かったことを思い、冷汗が出てくるのを感じた。

池田は外資系の事務機メーカーで約30年品質管理、品質保証、製品安全の領域を担当してきた。最後の10年間は内部コンサルタントとして、四つの事業部門の製品開発と、設計段階から出荷や取付けの段階までの、製品安全に関するアドバイスと指導を行なってきた。最近ではOEM製品も増えてきて、部品の外注もあるので、外部の企業に対しても製品安全に関する指導をすることも少なくなかった。

製品安全の専門家として日本科学技術連盟での指導員も永年続けてきた。後継者もできて2年前に退社し、製品安全と品質保証のコンサルティング事務所を開設したのである。

「製造物責任の問題はアメリカの異常な訴訟天国を背景に登場してきました。デラウエア州では、ドラッグストアに強盗に入った男が追跡されて、屋根の上を逃走中に屋根を踏み抜いて落ち、捕まった事件がありました。なんと、その犯人はその屋根の部材を作ったメーカーを製造物責任で訴えたと言います」

「それはむちゃくちゃですな」

「小型プロペラ機の代名詞になっているセスナ社は、製造物責任問題訴訟に耐えかねて、セスナ機の製造を中止しました。酩酊するほど飲んで操縦して墜落事故を起こしたのに、セスナ社は訴訟に負けたのが原因だと言われています」

「それは初めて聞きました…。日本のメーカーでも、どこかオートバイメーカーが数十億円の賠償額を支払ったという話を聞いたことがありますが…」

「最近では、1000億円を超える賠償責任を問われている日本の企業もあります」

「それでは、つぶれてしまいますよ」

太田と小林は驚いて顔を見合わせた。

安全性向上に関わるコストと製造コストの削減とはトレードオフの関係にある。メーカーにとっては賠償時の金額がそれほど高くはない状況であるならば、無駄なコストをかけて安全性を高めるよりも逆に製造コストを落とす努力をしたほうがよいと考える。

しかし、知恵を使えば両立させることも可能なのである。

「私は実はこのように企業を脅かしてビジネスをするようなやり方はいやなのです。製造物責任問題の対策として、いやいやながら製品安全の問題を考えるというのはまちがっていると思います。そんなことに関係なく、企業は人にも、社会にも、自然に対しても安全を保証する義務があると考えています」

「おっしゃることは分かります。しかし、私のようなぼんくらな経営者に製品安全の重要さを気づかせるには製造物責任問題がクローズアップされることが必要であったわけですから…」

「……」

「どうでしょう。製品安全に関して、当社にいろいろとご指導いただけないでしょうか。先生のお考えのように当社の企業姿勢の問題として取り組んでまいりますので、よろしくお願いいたします」

「そのようにお考えいただけるのでしたら、こちらこそ、よろしくお願いいたします」

このようにして、C社は製品安全管理システムの改善に関わるプロジェクトを池田と共にスタートさせることになった。

3 コンサルティングの進め方

「コンサルティングをお引受けするにあたって、機密保持に関する覚書を交わしたいと思いますが…」

池田は小林にこう提案した。

「コンサルティング契約の中で済む問題ではないのですか」

「コンサルティング契約には業務の範囲や期間を盛り込まなければなりませんが、そのためには事前にいろいろとお伺いしなければならないことがでてきます。おそらく、その時点で技術的な機密やノウハウを知ることになります。万が一、お手伝いをしないことになった時はお互いに気まずいことになります。ですから、覚書は、予備調査に入る前の、この時機に交わしておきたいのです」

「なるほど、どうも我々は企業情報の機密保持や漏洩防止に対して、態度がいい加減でいけませんね」

「この覚書には関しては、一つのけじめということで、あまり堅く考えなくてよいと思いますが…」

「それで、覚書の後はどのような進め方をしたらよいのでしょうか」

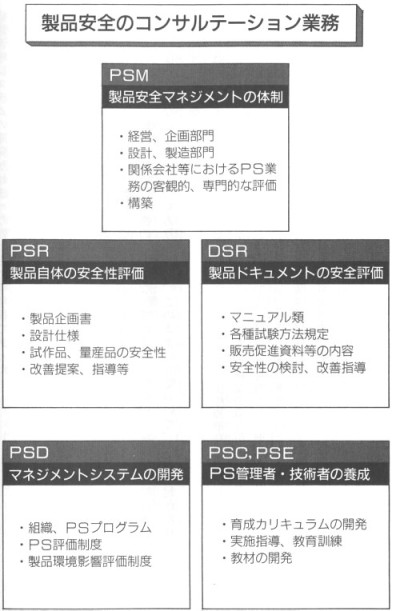

「製品安全に関するコンサルティングの内容は大きく分けて、二つの段階に分けられます。現状の製品安全に関係するシステムの現状調査、分析、そして評価の段階と新しい製品安全システムの構築と運営の段階です。もちろん、突然第二段階から始めるというわけにはいきませんが」

「第一段階からということになりますと、具体的にはどのようなことになるんでしょうか」

池田は業務を分類したチャートと手順のチャートを見せながら、以下のような説明を加えた。

第一段階では三つの視点から、企業の製品安全対策の現状を把握する。もちろんこの三つは切り離しては意味がない。まず、自社製品の安全確保のために経営マネジメントの方針や体制がどうなっているかを知ることである。並行して製品自体の安全性を評価する。つまり、冒頭に出てきたリモコンのように出来上がった製品自体の安全性を分析評価することである。また、ドキュメントの安全も評価する。ドキュメントには操作マニュアルや販売促進資料、製造段階での各種試験規定が含まれる。

「第二段階では、第一段階で明らかになった問題点の改善を提案し、必要があれば製品安全管理者と技術者の養成をお手伝いすることになります」

「第一段階はどのくらいの期間と費用がかかりますか」

「いまの段階ではどのくらいの期間と費用がかかりますか」

「いまの段階ではハッキリしたことは申しあげられません。この手順にあるように2、3週間の予備調査をさせていただいて、本調査の提案をさせていただきます。それは、御社の製品のバリエーションや工場の数、あるいは関連会社や部品の仕入れ先まで含めるかが予備調査をしてみるまで分からないからです」

「なるほど、それはそうですね」

「予備調査に関する段取りと費用の見積は、本日お話を伺えば、来週にでもお出しできると思います」

翌週、池田から予備調査の手順と80万円の見積が小林に届けられた。池田の話によると自宅を個人事務所にしているため、料金としては通常よりかなり安くてよいのだという。ただし、大きな事務所のような人海戦術を使ったスピードは容赦願いたいとのことであった。その分、クライアント側の事務局の手間がかかるということになる。

予備調査は約1カ月かかって、本調査の提案があった。少し長くかかったのはC社が資料の整理に手間取ったためである。

その後、本調査の対象をC社の全国4カ所の工場と協力会社3社の工場とし、約4カ月をかけて調査が行われた。調査結果のまとめに1カ月を費やし、コンサルティングが開始されてから半年後に結果の報告と改善の基本的な考え方が提案された。

提案には、ECの経済統合により国際的に問題になっている。ISO(国際標準化機構)の、品質管理および品質保証システム(ISO9000)に関しても言及されていた。つまり、製品安全に関するシステムは両社と管理システムやドキュメンテーション、標準化などと基盤において共通部分が多いため、三者が総合的に構築されるほうが効率的であるということであった。

池田の紹介により、品質保証の専門家、ドキュメンテーションの専門家を新たに招いて、全体の経営管理システムの開発が始まったのはその半年後であった。

その時期に小林は同業者の会合の後でライバルのN社の営業部長に尋ねられて次のように語った。

「具体的に当社がどのようなシステムを作っているかはお話しできませんが、これだけは言えます。安全な製品を、特にどんなむちゃくちゃなことをするか分からない子供たちや、子供たちも使う可能性のある場所に供給するには、万全な安全対策が構じられていなければならない。また、コンサルタントと付き合ってみて分かったことは、自分の業界のことしか知らないことはきわめて危険だということです。他の業界では当然のこととなっている安全対策が、玩具業界ではまったく考慮されていないようなことがいくつもありました。このままにしておいて、事故が起きた時のことを考えるとぞっとしましたよ」

(注)ISO(International Organization for Standardization:国際標準化機構

1947年に、主に科学、技術、その結果としての製品や商品の取り引きに関わる経済活動の国際間の相互協力を計るため、工業製品の国際標準化、規格化を目的として創設された。経済のグローバル化に伴い、その存在意義がますます重要になってきている。事務局はスイスのジュネーブにある。

ISO9000 1987年に国際標準化機構が制定した、製品およびサービスの品質マネジメントシステムに関する国際標準のコード名。品質システム指針として、9000、品質システムモデルとして、9001、9002、9003などがあり、今後も新しいモジュールが加えられていくので「ISO9000シリーズ」と一般的には呼ばれている。製造物責任も環境問題もこの標準にリンクして国際標準化が進む可能性が高く、世界の産業および経済分野で大きな注目を浴びている。

目次をクリックして続きをお読みください。

目 次